In het najaar van 2020 had ik

een eerste kennismaking met polyurethaan. Ik was verzeild geraakt op een

Amerikaanse website van een bedrijf dat reclameborden ontwerpt en vormgeeft. Je

zult ze wel eens tegengekomen zijn op het internet: die veelkleurige borden in reliëf, die langs

de wegen of aan panden in Noord-Amerika staan. Borden die een restaurant, een

pub, sportclub of bedrijf ... afficheren en in de kijker plaatsen.

Ik had altijd gedacht dat deze borden uit massief hout vervaardigd werden alhoewel me dit niet erg praktisch leek. Grote publiciteitsborden vervaardigen in massief hout is gewoon om problemen zoeken: de dagdagelijkse weersinvloeden zorgen ervoor dat kwalitatieve afwerking niet gegarandeerd kan blijven.

Een aantal voorbeelden die ik tegenkwam op het internet :

Maar op de Amerikaanse

website las ik ergens dat deze publiciteitsborden vervaardigd worden uit

polyurethaan high density board of precision board HDU.

En meteen was mijn

nieuwsgierigheid getriggerd.

Dit leek me een interessant

product om ook toe te passen op mijn eigen creaties. Een alternatief aanbod,

zodat mijn klanten de mogelijkheid hebben om naast hout ook voor dit product te

kiezen. Want om eerlijk te zijn, ik raad mijn klanten nooit aan om voor

bepaalde creaties en vormgeving te kiezen als dit voor exterieur gebruik is.

Het onderhevig zijn aan de weersinvloeden is steeds een zorg, te meer omdat ik steeds een garantie geef: een

garantie in massief hout en in een bepaalde vormgeving die ik echter niet kan

waarmaken bij exterieur gebruik.

Na wat onderzoek door één van

mijn cursisten, waar en hoe ik dit product in Europa verwerven kon, bleek een

Duitse firma de fabrikant te zijn en waren er in Europa een aantal

verdeelpunten van hun producten. Wat taal betreft was een filiaal in Nederland

de meest logische keuze.

In een kort telefonisch

gesprek met verantwoordelijke van de betreffende firma in Katwijk (Scabro) werd ik al

snel wat slimmer. Ik vertelde hem wat eigenlijk de bedoeling was en zond hem

per mail een aantal afbeeldingen van eigen creaties in hout. Ik vroeg hem of het

mogelijk was om zulke werken te maken in polyurethaan en blijkbaar was dat volgens hem

geen probleem, zelfs niet voor buitengebruik.

Raku-Tool MB-0670

Het is een waaier aan

Raku-Tool producten met uiteenlopende eigenschappen die deze firma aanbiedt en

volgens de verantwoordelijke was het product Raku-Tool MB-0670 voor mijn

toepassing de beste keuze.

Hij verwees zelfs naar een

aantal beelden van leeuwen op het dak van het Amstel Hotel in Amsterdam. Ook

deze giganten waren vervaardigd uit Raku-Tool, maar dan de SB-0240.

Raku-Tool MB 0670 is de populairste allround polyurethaan modelplaat uit het programma! De kwaliteit is uitermate geschikt voor verschillende modellen, maquettes en mallen. De modelplaten staan bekend om de fijne oppervlakte structuur en goede dimensionale stabiliteit. Verder zijn alle modelplaten gemakkelijk te frezen met een goede spaanvorming. De MB-0670 wordt steeds vaker gebruikt om gedetailleerde 3D wandpanelen uit te frezen voor de meer luxueuze jachtbouw.

Er bestaan zelfs lijmsets (twee

componenten epoxy en polyurethaan lijmen) voor RAKU-TOOL modelingboards en

andere polyurethaan blokmateriaal modelplaten die krimpvrij, goed schuurbaar en

op kleur gemaakt worden.

Na het telefonisch gesprek was ik snel overtuigd en ben toen overgegaan tot de aankoop van een Raku-Tool MB- 0670 plaat.

Mijn persoonlijk bevindingen

Na betaling werd me de modelplaat MB-0670 per post toegestuurd. Groot was ze niet, maar ik had ook om de kleinste versie gevraagd. Toch was ze groot genoeg om er een leerrijk proef project mee uit te voeren.

Het gewicht valt bijzonder mee. Raku-Tool is licht en de densiteit ervan ziet er compact en hard uit. Ik kon het niet laten en al snel lag de modelplaat op één van mijn werkbanken. Met diverse vormen van gutsen begon ik kleine gleufjes en groefjes te snijden. Bijzonder aangenaam materiaal, dat zich aangenaam laat bewerken.

Zelfs de parallelle groeven met een V-beitel (burijn) bleven duidelijk scherp aan de bovenzijde en braken niet af. Ik kon niet wachten om met een project te starten. De plaat was 5 cm dik - een basis maat- en ik wou natuurlijk iets maken wat ik later nog zou kunnen gebruiken als een toepassing voor buiten. Ik dacht aan een cartouche waarbij ik dan later nog de mogelijkheid had om een cijfer of getal op het bolle deel van de cartouche te snijden zodat het nog zou kunnen dienst doen als een mogelijk huisnummer.

Duidelijk een project

voor in de cursus houtsnijden dacht ik : zo kunnen de cursisten zelf meevolgen

wat de voor- en de nadelen van het product zijn.

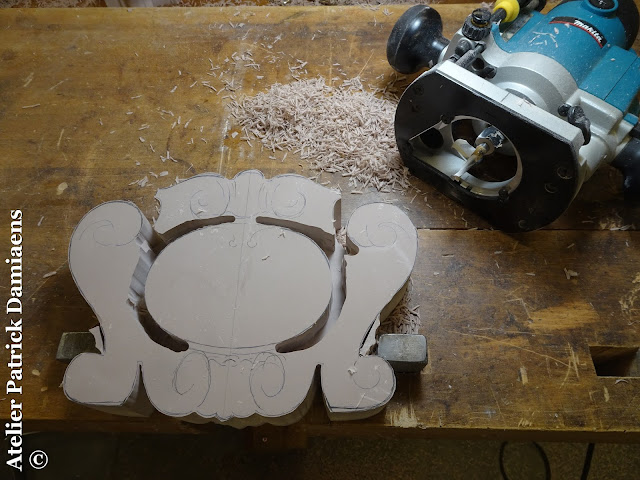

Ik had nog een mooie tekening van een cartouche gevonden op zolder, eentje van 1988, een origineel ontwerp afkomstig van het Don Bosco Instituut in Luik. Ik heb dit ontwerp overgebracht op de modelplaat en na het opzetten van een mondmasker – je weet maar nooit met deze producten -uitgezaagd met een decoupeerzaag. Het is bijzonder fijn stof dat vrijkomt bij het zagen.

Het uitzagen ging echter bijzonder gemakkelijk. Er hoeft geen druk uitgeoefend te worden zoals dat is met hardere houtsoorten. Na het uitzagen heb ik de cartouche op een MDF plaat met een tweetal schroeven bevestigd en vervolgens heb ik nog een horizontaal niveau rond het bolle deel van de cartouche aangebracht met behulp van een bovenfrees. Ook dit was geen probleem en ging erg vlot. Zelfs een diep niveau frezen vormde geen probleem .

Het modelleren is een droom:

er is namelijk geen houtstructuur aanwezig wat betekent dat je dus geen last

hebt van 'tegen de draad in snijden' of van 'kops

hout'. De mogelijkheid om in alle

richtingen te snijden zorgt ervoor dat het snijden en vormgeven erg vlot

vooruitgaat.

Bij het starten van het

project bestaat de mogelijkheid tot ruw modelleren. In deze fase kunnen er

zelfs met de gutsen grote brokken uit de

modelleerplaat verwijderd worden en dit

zonder negatieve gevolgen. Ik bedoel daarmee dat er per ongeluk delen van de

vormgeving meekomen die eigenlijk hadden moeten blijven staan.

Uiteindelijk heb ik toch gekozen voor een toolmark finish ( zichtbare snede van de beitel) omdat na het verven deze afwerking er toch net iets 'echter' uitziet en iets meer vakmanschap laat vermoeden dan een cartouche die geschuurd is en dan de indruk geeft dat ze uit een giethars of plastiek is vervaardigd.

Mocht je op zoek gaan naar iets negatiefs? In de afwerking van de cartouche, let je iets meer op bij het snijden. Je wil natuurlijk een mooi resultaat In deze fase worden de krullen iets fijner en dunner en blijven deze stukjes aan je gereedschap of vingers hangen.

Het lijkt wel of ze statisch geladen zijn, maar dit is dan ook het enige negatieve en gebeurt enkel in de afwerking. In de vorige fases zijn de stukjes die weggesneden worden iets zwaarder en dikker, en blijven dan niet aan de gutsen hangen.

Ook dit nog !!!

Bij het schuren, zagen en frezen komt zeer fijn stof vrij dat irritaties aan de huid en slijmvliezen kan teweeg brengen. Bij het zagen kan door de warmteontwikkeling als gevolg van wrijving van het zaagje of de frees met het schuim ook (een beetje) cyanide-gas vrijkomen dat uiterst giftig is. Cyanide komt bijvoorbeeld ook vrij bij brand en dat maakt het inademen van rook gevaarlijk.

Mijn advies is daarom: Goed ventileren en adembescherming

bij schuren, zagen en frezen.

|

| https://www.patrickdamiaens.nl |

|

| Instagram link |